逗號刮刀涂布機的精度控制是保證涂層均勻性和產(chǎn)品質(zhì)量的關(guān)鍵,以下是基于技術(shù)原理和實際應(yīng)用的精度控制技巧,結(jié)合設(shè)備結(jié)構(gòu)、工藝參數(shù)及操作維護要點進行分項說明:

一、機械結(jié)構(gòu)優(yōu)化與調(diào)節(jié)技巧

1. 防撓曲變形設(shè)計

逗號刮刀輥因自重易產(chǎn)生撓曲變形,導(dǎo)致涂層縱向/橫向厚度不均。可通過安裝橫梁+調(diào)節(jié)螺桿+弧形壓板組合裝置,在刮刀輥上方增設(shè)可微調(diào)的支撐結(jié)構(gòu),通過旋轉(zhuǎn)螺桿對刮刀中部施壓或上提,實時補償變形量,確保刃口直線度。

寬幅設(shè)備(≥1600mm)需間隔500mm設(shè)置一套調(diào)節(jié)裝置,分段控制直線度。

2. 間隙精準(zhǔn)控制

使用氣動擺臂微調(diào)裝置 配合 塞尺 校準(zhǔn)刮刀與背輥間隙,確保間隙范圍0–3mm內(nèi)的精度(誤差≤0.01mm)。

新型設(shè)備采用 斜塊自動調(diào)節(jié)裝置+間隙傳感器,通過伺服電機實時反饋調(diào)節(jié),實現(xiàn)間隙動態(tài)閉環(huán)控制。

3. 刮刀角度與壓力調(diào)整

刮刀角度通過手動/氣動機構(gòu)在30°–45°間靈活調(diào)節(jié),適應(yīng)不同粘度涂料;角度過小易堆積涂料,過大則涂層變薄。

壓力控制需均衡:過大會損傷基材,過小導(dǎo)致漏涂。建議初始壓力設(shè)為0.2–0.5MPa,根據(jù)涂料流變性微調(diào)。

二、工藝參數(shù)精細化控制

1. 涂料粘度適配性

逗號刮刀適用于中高粘度膠水(如熱熔膠、不干膠,粘度>3000cP),低粘度涂料(如硅油)建議改用網(wǎng)紋涂布,避免橫向流紋。

粘度波動需控制在±5%內(nèi),過高易產(chǎn)生氣泡針孔,過低導(dǎo)致涂層邊緣增厚。

2. 基材與張力管理

基材厚度不均直接影響涂布均勻性:銅箔/鋁箔公差需≤±1.5μm,PET薄膜需預(yù)張力展平。

采用PLC+人機界面實現(xiàn)放卷-涂布-收卷全段張力閉環(huán)控制,波動范圍≤±2%。

3. 環(huán)境與靜電防護

濕度低于40%時易產(chǎn)生靜電吸附粉塵,導(dǎo)致涂層暗斑。需配置離子風(fēng)棒除靜電,濕度維持50–60% 。

烘箱溫度分段獨立控溫(如前段80℃→后段120℃梯度升溫),避免表干過快引起龜裂。

三、操作維護關(guān)鍵要點

1. 在線調(diào)節(jié)與監(jiān)控

運行中可通過 觸摸屏實時修正刮刀壓力與間隙,結(jié)合在線測厚儀(如β射線儀)反饋數(shù)據(jù)動態(tài)調(diào)整。

寬幅涂布時,EPC自動糾偏系統(tǒng)精度需≤1mm,防止膜材跑偏導(dǎo)致單側(cè)厚邊。

2. 刮刀維護與配件優(yōu)化

定期檢測刃口直線度(激光檢測儀精度0.01mm),磨損超差需更換;建議選用 碳化鎢涂層刮刀 提升耐磨性。

擋膠板選用高彈性材料(如聚氨酯),適應(yīng)凹凸基材并減少涂料飛濺。

3. 清潔與校準(zhǔn)流程

停機后立即清洗刮刀和擋膠板,防止干膠堆積影響下次涂布精度。

每周用塞尺校準(zhǔn)間隙,每月校驗張力傳感器,確保系統(tǒng)精度。

四、創(chuàng)新技術(shù)應(yīng)用趨勢

智能閉環(huán)系統(tǒng):集成物聯(lián)網(wǎng)(IoT)技術(shù),通過涂料流場模擬與實時數(shù)據(jù)反饋,自動優(yōu)化刮刀壓力、溫度及速度參數(shù)。

復(fù)合涂布模式:逗號刮刀+網(wǎng)紋輥雙涂布頭設(shè)計,一鍵切換模式,覆蓋粘度范圍50–50000cP,提升設(shè)備適應(yīng)性。

操作提示:

高精度場景(如鋰電池電極涂布)建議選擇 伺服電機+間隙傳感器 的自動調(diào)節(jié)機型。

實驗室打樣推薦手動逗號刮刀涂布機(厚度0–3mm可調(diào)),成本低且調(diào)節(jié)便捷。

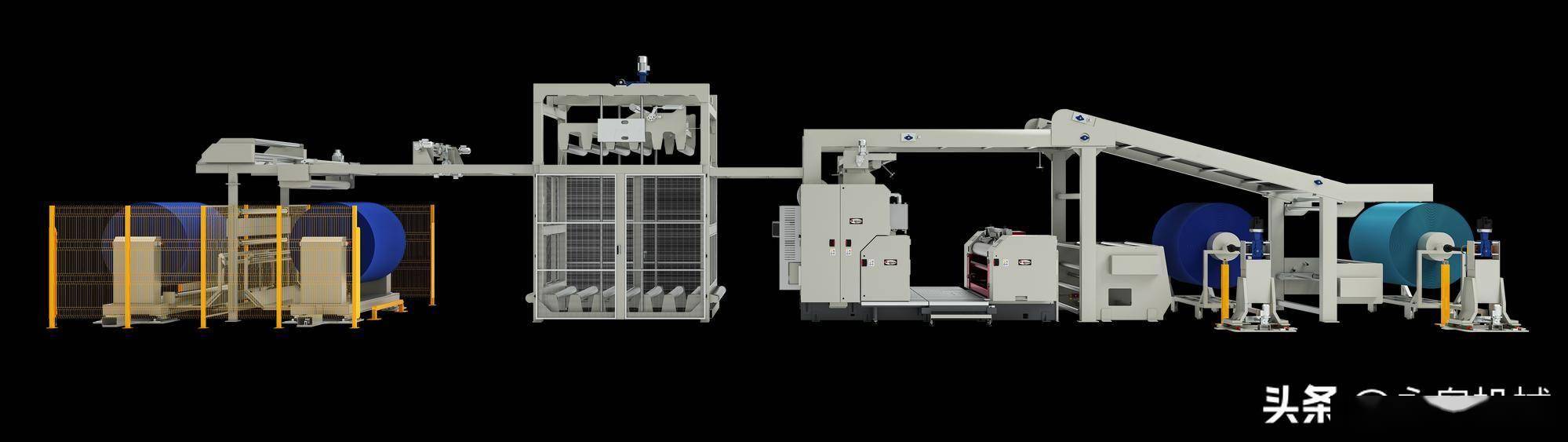

通過上述技巧的綜合應(yīng)用,可有效減少涂層厚邊、條紋、針孔等缺陷,提升產(chǎn)品合格率>15%。具體參數(shù)需結(jié)合廠商設(shè)備型號調(diào)整(如永皋機械多功能涂布機、刮刀系統(tǒng))。